차를 사는 것은 예전처럼 간단하지 않죠.

이제 구매자들은 천이나 가죽 시트, 그리고 색상뿐만 아니라, 트림 라인과 엔진 종류부터 다양한 안전 및 운전자 보조 시스템에 이르기까지 수만가지를 결정해야 합니다.

구매자가 돈을 지불할 준비가 됐다면, 이미 구매자의 취향만큼이나 독특한 차량이 완성돼 있을 겁니다. 그러나 전통적인 조립 라인은 많은 변형 모델을 처리하도록 설계돼 있지 않습니다. 결과적으로 생산 효율성이 떨어지죠.

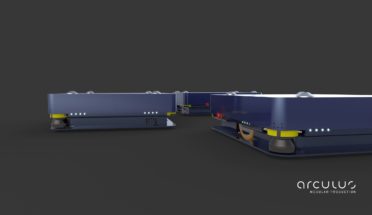

엔비디아 인셉션 프로그램의 회원사인 독일 스타트업 아큘러스(arculus)는 모듈형 생산 모델을 개척해 이를 해결하고 있습니다. 그 핵심에는 최신 AI 모듈의 Jetson TX2 슈퍼컴퓨터에 기반한 무인 차량 운송 시스템으로, 자동차 생산단계를 독립적으로 이동할 수 있습니다.

전통적 조립 라인을 대체

주문형 차량은 고객 만족도를 높일 수는 있겠지만 생산하는데 어려움이 있죠.

직렬 조립생산 라인에서는 모든 차량은 특정 사양이 무엇이든 관계없이 생산라인에 있는 모든 단계를 거쳐가야 합니다. 이는 결과적으로 생산의 지연과 비효율성을 가지고 옵니다.

소비자의 선택이 확대됨에 따라서 문제는 더욱 악화됩니다. 특히 자율 기술을 갖춘 차량의 수가 증가함에 따라 문제는 더 심각해지죠. 보스턴컨설팅그룹(Boston Consulting Group)에 따르면 2030년까지 미국 자동차의 약 25%가 자동운전 기술을 활용할 것이라고 합니다.

아큘러스에 따르면 모듈식 접근방식으로 전환하는 제조사들은 적어도 17%까지 효율성을 증가시킬 수 있다고 합니다. 또한 운영 비용을 절감해 새로운 기술이나 이동수단의 컨셉트화에 더 많은 투자를 할 수 있게 되죠.

아큘러스의 모듈식 모델은 자율 기계가 제공하는 조립공정을 사용합니다. 이를 통해 생산 라인은 더욱 유연해질 수 있죠. 각 단계는 다양한 작업을 수행할 수 있도록 준비되며, 기계는 모든 공정에서 질서 정연한 대기열을 형성하거나 정지할 필요가 없습니다.

그 대신 이동하고 있는 차와 무관한 공정들을 건너뛸 수 있습니다. 또한 만약 어떤 공정이 바쁜 상태라면, 간단히 우회해서 여유가 있는 공정으로 이동할 수도 있죠.

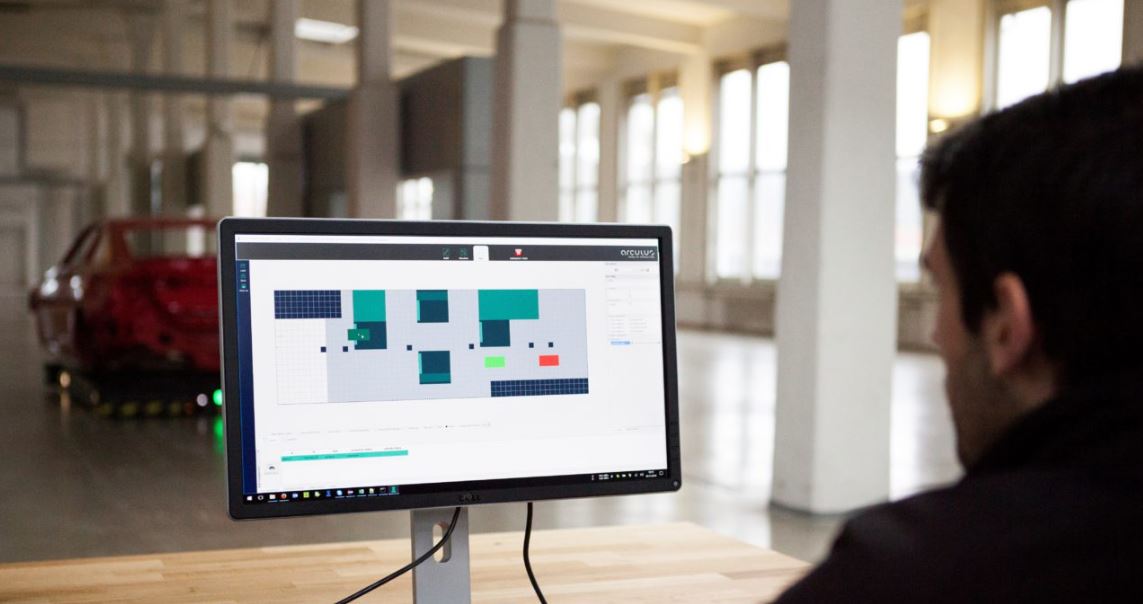

아큘리스(aculees)라고 불리는 중앙 제어 플랫폼(central control platform)이 이 기계들을 조정합니다. 이 플랫폼은 AI를 사용해 생산체인을 통해 각 차량에 대해 가장 최적의 경로를 찾아 줍니다.

객체 탐색 알고리즘을 사용해 자율 기계의 각 라인 차량들은 이 경로를 따라 대상 공정으로 이동합니다. 통합 Jetson TX2 모듈은 카메라의 네트워크뿐만 아니라 광선 레이저, 인코더 및 IMU 데이터까지 실시간으로 캡처한 비디오 데이터를 처리해 아큘리스가 공정상의 장애물을 인식하고 안전하게 주변을 탐색할 수 있도록 합니다.

아큘러스의 로봇공학 CTO인 맥스 스태흐르(Max Stähr)는 “자율 기계를 개발할 때 우리가 마주쳤던 주요 문제 중 하나는 중앙 제어 플랫폼에서 내린 결정을 구현할 수 있는 충분한 컴퓨팅 능력을 갖추는 것이었습니다“라고 설명하면서, “수 톤의 에너지를 소비하지 않고 산업용 PC보다 훨씬 많은 데이터를 처리할 수 있는 능력 때문에 아큘리스에 NVIDIA Jetson TX2 모듈을 장착하기로 결정했습니다. 또한, 확장 기능은 우리에게 큰 이익이 되죠”라고 말했습니다.

Next in Line

아큘러스는 이미 자사의 모듈 생산 모델의 다음 단계를 개발하고 있습니다.

자율 기계용 AI 플랫폼인 NVIDIA Jetson AGX Xavier로 자기위치추정기법(Simultaneous Localization and Mapping, SLAM)을 수행하기 위한 회사의 시스템을 트레이닝 하고 있습니다.

이를 통해 시스템은 장애를 식별하고 피할 수 있을 뿐 아니라 스테레오 카메라 및 영상 처리 시스템에서 제공하는 데이터로부터 2D 및 3D 환경 모델을 만들 수 있습니다.