대만 타이베이에서 열린 컴퓨텍스(COMPUTEX)에서 NVIDIA와 델타 일렉트로닉스(Delta Electronics), 폭스콘(Foxconn), TSMC, 위스트론(Wistron) 등 대만 제조 생태계는 디지털 트윈으로 산업용 AI를 가속화하고 있음을 선보였습니다.

이러한 전자, 반도체, 로봇 제조 분야 선도기업들은 오픈USD(Universal Scene Description, OpenUSD)와 NVIDIA Omniverse 라이브러리, Blueprint를 사용해 물리 기반 디지털 트윈을 개발하고 있습니다. 이를 통해 새로운 운영 효율성을 실현하고 자율 로봇과 로보틱스 제품군의 개발, 테스트, 검증을 가속화해 공장 계획을 혁신하죠.

또한 이들 중 다수는 비디오 검색과 요약(video search and summarization, VSS)을 위한 NVIDIA AI Blueprint를 기반으로 자사 공장의 디지털화를 현실 세계로 확장하고 있습니다. 이 Blueprint는 현재 NVIDIA Metropolis 플랫폼의 일환으로 상용화된 상태입니다. 제조업체들은 동시에 비디오 분석 AI 에이전트를 운영에 배치하고 결함 감지와 기타 운영에서 추가적인 자동화, 최적화를 추진하고 있습니다.

대만 제조업체, 시뮬레이션과 AI 에이전트로 공장 계획과 운영 최적화

대만의 선도적인 전자, 반도체 제조업체들은 디지털 트윈과 물리 기반 시뮬레이션, AI 에이전트로 기존 운영을 최적화하고 새 공장의 계획과 시운전을 대대적으로 가속화합니다.

그 선두에 폭스콘이 있죠. 폭스콘 대만 공장 엔지니어들은 오픈USD와 지멘스(Siemens), Omniverse 기술로 개발된 Fii 디지털 트윈(Fii Digital Twin) 플랫폼으로 로봇 워크셀과 조립 라인, 공장 전체 배치를 설계하고 시뮬레이션합니다.

이 디지털 트윈은 자재 제어 시스템에 접속하고 오토데스크 플렉시즘(Autodesk Flexsim), NVIDIA cuOpt, NVIDIA Isaac Sim을 사용하는데요. 이를 통해 자재, 장비, 자율 주행 로봇(autonomous mobile robot, AMR), 자동 유도 차량, 기타 로봇과 작업자 흐름의 시뮬레이션, 동적 최적화를 달성합니다. 자사 공장의 표준 디지털 트윈 모델을 개발함으로써, 폭스콘은 새로운 공장의 배치를 위한 설계와 계획 변경을 신속하게 이전하고 손쉽게 재구성할 수 있습니다.

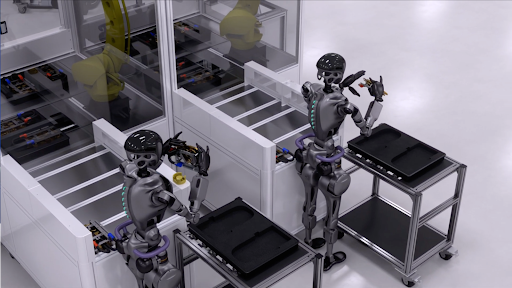

폭스콘은 NVIDIA Isaac GR00T N1 모델, 합성 조작 모션 생성을 위한 NVIDIA Isaac GR00T-Mimic Blueprint, NVIDIA Isaac Lab을 사용해 산업용 매니퓰레이터(manipulator) 팔과 휴머노이드 로봇을 훈련시키고 있습니다. 이들은 훈련을 통해 나사 조이기, 들기와 놓기, 조립, 케이블 삽입처럼 복잡한 작업을 수행하게 되죠. 폭스콘 로보틱스 개발자들은 AMR로 구성된 대규모 로보틱스 제품군과 매니퓰레이터, 휴머노이드 로봇을 시설에 배치하기에 앞서 Mega NVIDIA Omniverse Blueprint를 통해 사전 시뮬레이션과 테스트를 진행합니다.

폭스콘 엔지니어들은 자사 디지털 트윈 플랫폼을 사용해 다양한 시나리오 전반에서 POD 룸의 열 분석을 수행하고 분석과 의사 결정을 가속화합니다. 이들은 자사 디지털 트윈을 케이던스 리얼리티 디지털 트윈 플랫폼(Cadence Reality Digital Twin Platform)에 연결하고, NVIDIA PhysicsNeMo 프레임워크에 통합해 열 시뮬레이션 속도를 150% 높일 수 있습니다. 동시에 열 위험은 줄여 에너지 절약 방안도 모색할 수 있습니다.

폭스콘은 AI 팩토리 디지털 트윈을 위한 Omniverse Blueprint를 통해, 수랭식 POD의 GB200 Grace Blackwell 슈퍼칩을 시뮬레이션하고 테스트해 AI 팩토리의 조건을 재현할 수 있습니다.

또한, 폭스콘은 실시간 비디오 분석과 실제 생산 시나리오에서의 인사이트를 위해, NVIDIA Metropolis의 VSS Blueprint를 사용해 비디오 분석 AI 에이전트를 배포하고 있습니다.

TSMC는 새로운 팹의 계획과 건설을 최적화하기 위해 AI 기반 디지털 트윈 스타트업과 협력하고 있는데요. TSMC는 Omniverse 라이브러리로 구축된 AI 엔진과 애플리케이션을 활용해, 기존 2D 컴퓨터 지원 설계를 복잡한 자사 시설의 풍부하고 인터랙티브한 3D 레이아웃으로 변환합니다. 여기에는 청정실과 같은 특수 구역이 포함돼 있습니다.

이처럼 최적화된 레이아웃을 디지털 트윈으로 시각화함으로써, 계획 팀은 장비 간의 충돌을 사전에 식별하고 해결하며 시스템의 상호의존성을 이해할 수 있습니다. 이와 함께 공간과 운영상 주요 성능 지표들에 대한 영향 평가를 진행할 수 있죠.

이러한 AI 기반 접근 방식은 최적화, 강화 학습을 위한 NVIDIA Isaac Lab의 NVIDIA cuOpt를 통해 강화됩니다. 따라서 기존에는 상당한 시간과 노력이 필요했던 복잡한 다단계 배관 시스템을 단 몇 초 만에 생성할 수 있죠. 엔지니어는 복잡한 배관 경로의 배치를 가상으로 검증하고 설계 수정을 대폭 줄여, 궁극적으로 전체 팹 개발 프로세스를 간소화할 수 있습니다.

또한, TSMC는 비전 언어 모델(vision language model, VLM)과 비전 파운데이션 모델로 자동 결함 분류 워크플로우를 개선합니다. 이에 따라 엔지니어들이 웨이퍼 제품 결함을 분류하고 잠정적 문제 원인을 파악하는 작업의 효율을 높일 수 있죠. 디지털 트윈과 비전 AI 외에도 TSMC는 CUDA-X 소프트웨어 라이브러리와 NVIDIA GPU를 활용해 자사 반도체 설계 워크플로우 전반을 가속화합니다. 여기에는 NVIDIA cuLitho를 통한 리소그래피부터 반도체 공정 시뮬레이션까지 포함됩니다.

위스트론의 팀들은 위스트론 디지털 트윈(Wistron Digital Twin, WiDT) 플랫폼으로 운영 효율을 높이고, 자사 공장 배치 계획을 최적화하며, 로봇과 작업자를 훈련합니다. 이 플랫폼은 오토데스크(Autodesk)와 케이던스, 마이크로소프트(Microsoft)의 소프트웨어로 구동되며, NVIDIA AI와 Omniverse 라이브러리를 활용합니다.

생성형 AI 도구와 표면 실장 기술(surface mount technology, SMT) 기계, 작업장 제어 시스템이 실시간으로 보내는 데이터를 WiDT 플랫폼과 연결하면, 운영 팀은 대시보드의 실시간 시각화를 통해 기계와 공장 성능을 신속히 진단하고 개선할 수 있죠.

위스트론 로보틱스 개발자들은 WiDT 플랫폼과 NVIDIA Isaac 심의 통합을 통해 로봇 팔을 시뮬레이션하고 테스트합니다. 위스트론의 팀들은 시뮬레이션 우선 접근법을 토대로 로봇 팔 각각이 생산 라인에서 부품을 조립하는 데 소요되는 시간을 12초 단축했습니다.

이미지 제공: 위스트론

또한, 위스트론 디지털 트윈 플랫폼은 VSS Blueprint를 사용해, 작업자에게 복잡한 작업과 시나리오를 수행하고 관리하는 방법을 교육하는 훈련 비디오를 제작하고 큐레이팅합니다. 이 플랫폼은 팀들이 NVIDIA Cosmos Tokenizer를 통해 생산 라인 작업자의 행동을 분석하고 분류해 표준 운영 절차를 개선하도록 돕습니다. 이러한 방식으로 위스트론은 신입사원 교육 속도를 높이고, 작업자 생산성을 개선하며, 안전을 강화할 수 있게 됐습니다.

위윈(Wiwynn)은 Omniverse 기술로 구축한 AI 기반 디지털 트윈을 사용해 공장 레이아웃을 최적화하고 생산 과정을 시뮬레이션합니다. 동시에 코봇(cobot)을 통합하고 검사와 분석을 개선해 품질 관리를 강화하죠. 이 같은 솔루션은 제조, 물류의 혁신과 효율을 크게 향상시켰습니다.

페가트론(Pegatron)의 페가버스(PEGAVERSE)와 페가Ai(PEGAAi) 플랫폼은 공장 계획, 예측 유지보수, 프로세스 최적화, 자원 계획, 원격 모니터링, 품질 관리 등 다양한 활용 사례를 지원하는 디지털 트윈을 엔지니어와 공장 관리자에게 제공합니다.

팀들은 이 플랫폼을 사용해 시각 AI 에이전트를 구축하고 작업자가 복잡한 조립 작업을 완벽히 수행할 수 있도록 돕습니다. 페가트론은 VSS를 위한 NVIDIA AI Blueprint와 NVIDIA Metropolis로 개발된 이들 AI 에이전트를 통해 조립 공정 강화와 함께 인건비를 7% 절감했는데요. 동시에 조립 라인의 결함률을 67%까지 줄였죠.

켄멕(Kenmec)과 멧AI(MetAI)는 Omniverse 기술과 Mega NVIDIA Omniverse Blueprint를 통해 물리적으로 정확한 디지털 트윈을 구축하고 있습니다. 이 디지털 트윈은 창고 자동화 솔루션의 시뮬레이션과 테스트, 배포를 지원하죠. 양사의 팀들은 함께 중앙 스마트 물류 센터(Chief Smart Logistics Center) 전체를 가상화했습니다. 이로써 물리적 역학, 실시간 컨트롤러 로직, AI 기반 테스트와 최적화를 모두 시뮬레이션된 환경 내에 통합하는 완벽한 충실도의 시뮬레이션 환경을 구축했습니다.

기가바이트(GIGABYTE) 운영 팀들은 생산 시스템의 운영 모니터링을 개선하기 위해 Omniverse 라이브러리로 개발된 디지털 트윈을 사용하고 제조 현장의 실시간 IoT 데이터와 연결했습니다. 디지털 트윈은 장비 문제와 지연 등의 이상 징후를 시각적으로 표시함으로써, 팀이 문제를 신속하게 식별하고 근본 원인 분석을 수행하며 시정 조치를 취할 수 있도록 지원합니다.

퀀타 클라우드 테크놀로지(Quanta Cloud Technology)의 엔지니어링, 운영, 물류 팀들은 Omniverse로 구축한 디지털 트윈 솔루션을 활용해 협업하고 공장 계획을 가속화합니다. 다양한 기능을 수행하는 팀들은 디지털 트윈을 통해 최신 설계 데이터에 액세스할 수 있죠. 따라서 제안된 레이아웃에 즉각적인 피드백을 제공하면서 워크플로우를 최적화하고 공간 활용성을 개선할 수 있습니다. 또한, 팀들은 이 같은 협업 세션을 외부 고객과 공급업체로 확장해 설계 검토와 검증을 원격으로 지원할 수 있습니다.

디지털 트윈으로 로보틱스 개발 가속화하는 제조업체

대만 제조업체들은 제조업의 미래를 창조하는 것 외에도 Omniverse 라이브러리와 블루프린트로 구동되는 디지털 트윈을 활용해 차세대 AI 지원 로봇을 개발하고 있습니다.

델타 일렉트로닉스는 전자 부품 생산을 최적화하고 AMR에서 산업용 매니퓰레이터에 이르는 전체 산업용 로봇을 시뮬레이션, 훈련, 검증하는 데 Isaac Sim을 사용하고 있습니다.

델타 일렉트로닉스는 곧 대만에서 선보일 사이버-물리 통합 교실을 설계해 자사의 전문 지식을 서비스로 전환하고 있습니다. 이 교실에서 고객들은 DIA트윈(DIATwin) 플랫폼의 사용법을 익혀 델타 일렉트로닉스의 산업 장비와 로봇을 시뮬레이션하고 통합할 수 있죠. 이를 통해 고객 각자의 생산 라인에 보다 효과적인 산업 장비와 로봇의 구현이 가능해집니다.

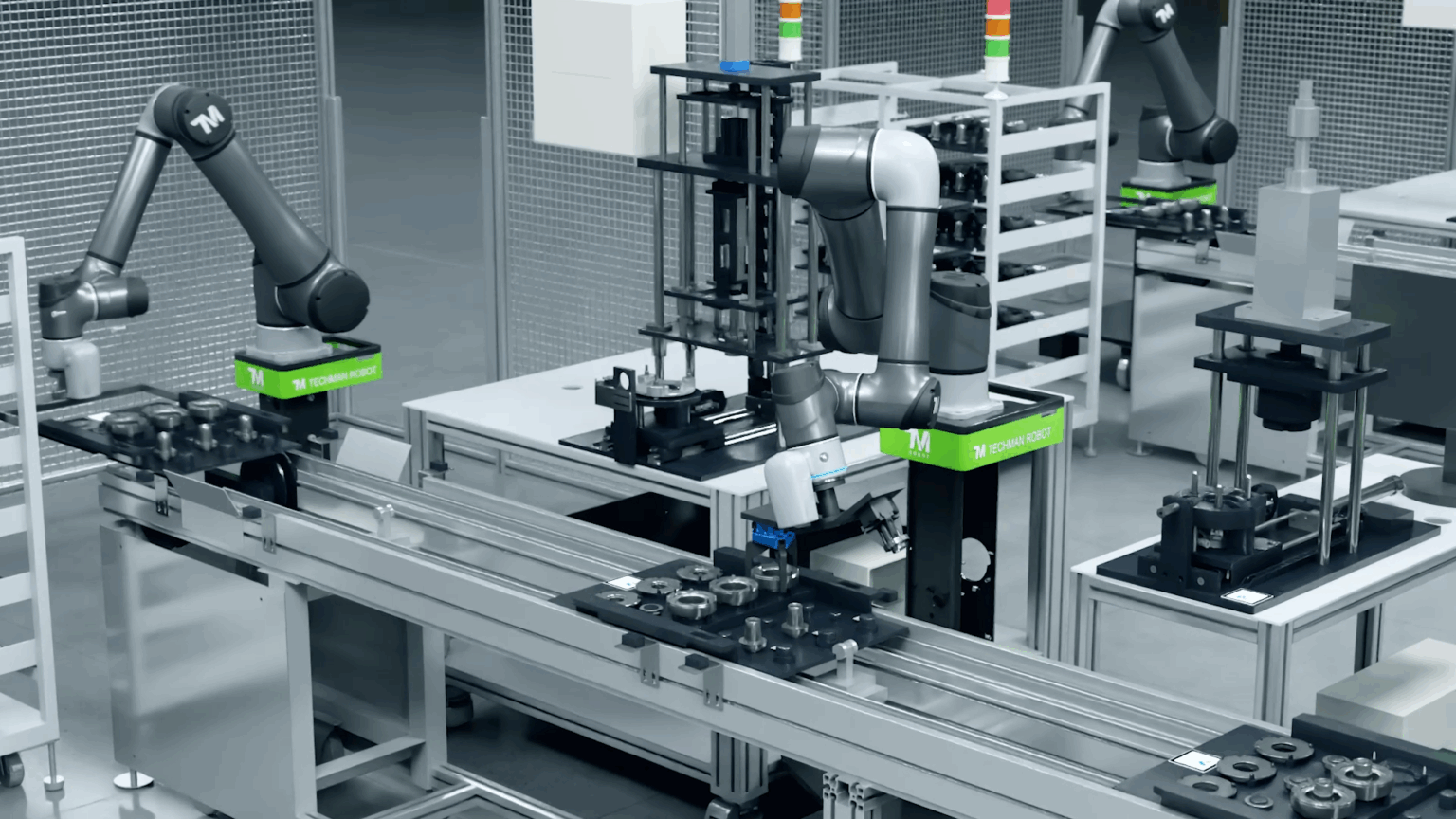

테크맨 로봇(Techman Robot)은 폭스바겐(Volkswagen)의 투명 공장(Transparent Factory)에서 지능형 자동화를 앞당기고 있습니다. 테크맨의 AI 코봇은 Isaac Sim을 사용해 물리적으로 정확한 시뮬레이션에서 GESS봇(GESSbot) AMR의 작동 방식을 학습하죠. 동시에 실시간 조립, 검사, 적응형 조작 작업을 정밀하게 수행합니다. 로봇의 동작과 워크플로우를 가상으로 시뮬레이션함으로써, 테크맨 로봇은 로봇 프로그래밍 시간을 70% 단축하고 로봇 생산성을 20% 향상시켰습니다.

폭스링크(Foxlink)는 Isaac GR00T N1 모델을 통해 제조 시설 내 산업용 로봇에 일반화된 인텔리전스와 자율성을 추가합니다.

NVIDIA Isaac 매니퓰레이터 CUDA-X 가속 라이브러리로 구동되는 솔로몬(Solomon) AI 비전 솔루션은 인벤텍(Inventec)의 로보틱스 서버 검사 프로세스를 대폭 가속화하죠. 이를 통해 복잡한 모션 계획의 속도를 8배 높이고 오류는 50% 줄일 수 있게 됐습니다.

쿠단(Kudan)은 자사 비주얼 슬램(Visual SLAM) 기술과 Isaac Perceptor CUDA-X 가속 라이브러리를 넥스AIoT(NexAIoT)의 AMR인 넥스무브-2(NexMOV-2)에 통합하고 있습니다. 이 통합은 고급 3D 인식과 네비게이션을 사용해 제조, 물류, 의료 시설처럼 복잡하고 비정형적인 환경을 보다 개선된 정밀도와 신뢰도로 탐색할 수 있게 합니다.

MSI는 자사 산업용 로봇에 NVIDIA Jetson AGX Orin 모듈을 탑재해 집기와 놓기, 자재 취급, 대형 창고와 시설 내 운반물 배송 등 다양한 작업을 수행하고 있습니다.

의료 분야에서는 에이데이터(Adata)와 어드밴텍(Advantech)이 병원 소독을 위한 AMR을 개발하는 데 Isaac Sim, Isaac Perceptor, Jetson Orin을 함께 사용하고 있습니다. 이 협업을 통해 배포 시간은 70% 단축됐으며, 소독 프로세스는 3배 빨라졌죠. 한편, 유비투스(Ubitus)는 Isaac 플랫폼을 사용해 G1 휴머노이드 로봇이 의료 검진 자료와 검체를 운반하도록 훈련하고 있습니다. 이는 병원의 인력 부족을 완화하는 데 도움을 줍니다.

젠슨 황 CEO의 Computex 키노트와 NVIDIA GTC 타이베이(GTC Taipei) 2025 세션을 시청하세요.

대표 이미지 제공: 퀀타(왼쪽 상단), 위스트론(오른쪽 상단), 폭스콘(왼쪽 하단), 페가트론(오른쪽 하단)